深蓝S7过人品质如何铸造?南京智慧工厂揭秘

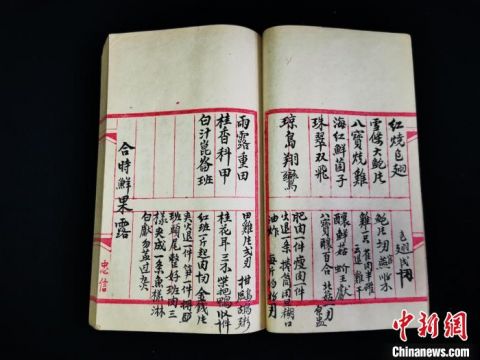

(资料图片)

(资料图片)

5月31日,深蓝S7(参数丨图片)在南京智慧工厂下线,并且开启了商品车大规模的发运。事实上,深蓝S7在5月20日开启预定,如今刚过去11天,就实现了首批量产下线及大规模发运,显然深蓝汽车新产品投放节奏开启了加速度。 而对广大消费者来说,这也代表距离新车上市、交付终端的日子越来越近,让大家对深蓝S7的期待值持续拉满。

作为一款备受关注的明星车型,深蓝S7的产品品质必然容不得半点马虎,要以科技之力构建电动出行体验,要用硬核实力树立高价值电动SUV全新标杆,要为用户带来超越感官期待的驾驶乐趣,品质无疑是关键。伴随深蓝S7下线,这家智慧工厂全方位展现了长安汽车的创新技术和极致品质。

深蓝南京智慧工厂定位为全新新能源智能个性化定制示范工厂,集柔性化、智能化、自动化、数字化、绿色化、高效率生产技术于一体,赋予了深蓝S7强大的制造品质。

深蓝南京智慧工厂可以说拥有四大工艺亮点:

冲压:智能柔性检测系统——设计精度要求正负0.5mm(行业水平为正负1mm)。南京智慧工厂的冲压部门实现高度智能化,管理系统集成生产、质量、设备、监控等功能,利用蓝光扫描光学设备对冲压关键、重要大型覆盖零部件进行实时检测,实时大数据分析A面质量状态,单件平均精度达到98%。

焊接:装配质量一致性——自动化率98%。车间配备215台机器人,自动化率98%(行业水平80~90%),无人生产线2条(下车体),覆盖自动化工位171个,通过视觉引导和机器人自动装配技术实现四门两盖自动装配,提升装配质量一致性。

涂装:创新研发极宇黄、星耀黑、冷星白涂装工艺——自动化率达到70%。拥有高度自动化生产线,车间配备55台机器人,面漆喷涂系统采用干式纸盒漆雾处理技术,人工擦净、鸵鸟毛擦净、机器人喷涂段等区域采用循环风利用技术,循环风利用率≥75%。其中,机器人鸵鸟毛擦净工艺,可除去粘附在车体上的小颗粒(所有大于10微米的颗粒)并通过过滤系统收集颗粒,达成超高清洁车身。

总装:实现大批量定制装配、质量零误差。采用底盘自动合装(底盘前后桥、电池一体式合装技术,装配质量保障达到BBA水平,伺服机构带动拧紧机构自动对中(其成功率高达100%)工业控制系统集成车辆AVI、Andon系统、可视化防错(65个可视化看板防错)、EP防错(27个零部件可EP追溯码防错)、精准追溯(29个零部件VIN精准追溯防错)数据采集等功能,保障装配品质一致性且可追溯。

定位于超感驾趣电动SUV的深蓝S7,拥有制造品质、智能品质、驾趣品质三大核心品质。而此次首批量产深蓝S7在南京智慧工厂下线,则集中展现了其过人的制造品质。

关键词: